2019-12-26 click: 6199

摘要:擺線齒輪是高(gāo)精度減速器中關鍵(jiàn)零部件之(zhī)一,擺線齒輪測量也是行業研究的(de)重點[1]。本文以極(jí)坐標原理的擺線齒輪測量儀為基礎(chǔ),研究了(le)擺線齒輪測量的方法。通過擺線測量儀的高精度、高剛性測頭對擺線齒輪整周快速掃描、等回轉間距數據采集,采用“最小二乘”對稱中(zhōng)線數據處理方式確定所測擺線(xiàn)齒輪角(jiǎo)向位置,進行測量數(shù)據數(shù)據處理,通過與理論輪廓、設計齒廓進行對比處理誤差,進而討論了涉及擺線齒輪的各項誤差項目的定義及表達方式(shì),比(bǐ)較全麵的論述了擺線齒輪測量原理及遇到的(de)關鍵問題,以精度項目指(zhǐ)標表達(dá)出擺線齒輪的精度情況。

關(guān)鍵詞:擺線齒輪;擺線齒輪測量儀;誤差項目定義

0.引言

擺線(xiàn)齒輪作為擺線減速器關鍵零部件,其製造(zào)精度直接影響到減速機的傳動質量[3]。特別是新興的機器人(rén)關(guān)節RV減速機更(gèng)是目前(qián)齒輪行業熱門研究對象,對擺線齒輪的製造精度具有更高的要求。擺線齒(chǐ)輪傳動與圓柱齒輪不同,為保證擺線減速機或RV減速機的傳(chuán)動精度(dù),提高傳動效率,減小背隙,擺(bǎi)線齒輪本身(shēn)的修形非常重要,所以在製造過程(chéng)中,控製修形量是(shì)重要的工作。而控製修形首先要精確對擺線的齒廓進行精確測量。擺線齒輪測量(liàng)是目前行業麵臨的一個(gè)新的技術問題。由於擺線齒輪相應(yīng)的精(jīng)度標準相對落後,市場上也未見針對擺線齒輪測量的專用量儀(yí),其誤(wù)差項目的表達方式也未得到行業統一和認(rèn)可,國外在三坐標(biāo)測量機、齒輪量儀上(shàng)測量擺(bǎi)線齒輪,隻是把擺線齒輪作(zuò)為一種通用輪廓進行測量,並不能全麵的反映擺線齒輪(lún)的精度本質,對評價擺線(xiàn)齒輪精(jīng)度並(bìng)無實(shí)際意義。

由於擺線齒輪齒形屬於複雜曲麵,設計“修形量”屬於企業的(de)核心“秘密”,加工方法(fǎ)從展成(chéng)磨削到成型磨削,影響擺線齒輪加(jiā)工精(jīng)度的因素很多,加工誤差不僅要考慮砂輪、機床等帶來的製造誤差,更應該對應設(shè)計(jì)修形來(lái)評定加工誤差。為解決擺線齒輪測量問題,哈爾濱青青草网站測量儀器有限公司,在天津大學李真老師多年研究擺(bǎi)線齒輪測量的基礎上,並與(yǔ)河南科技大學合作,針對測量方法進行多年研究。本文提出一種基於極坐標方法的擺線齒輪測(cè)量方案,並重點討(tǎo)論相應誤差處理方法及各項(xiàng)誤差項目的定義表達方式。

1.擺線齒輪測量定(dìng)位問題(tí)與測量儀器

擺線齒輪(lún)作為(wéi)一個回轉體零件,所有傳(chuán)動及(jí)測量理論均是基於回轉體轉動建立的傳動理論,本文提出以下問題,並提(tí)出相(xiàng)應觀點:

1.1擺線齒輪測量的定位問題

擺線齒輪在(zài)測量儀器上的定位問題,是解決擺線齒輪的製(zhì)造基準,使用基準和測量基準之間(jiān)關係(xì)首先遇到的問題。

對於(yú)擺線(xiàn)減速機及大部分液壓(yā)馬(mǎ)達中的擺線齒輪測量,由於擺線齒輪傳動(dòng)是以其中心回轉進行工作,以其中心孔通過定位卡具或者配備芯軸在儀器上進行測量沒有問題。但對於“RV”擺線行星齒輪傳動中的擺線齒輪,其最大的不同是中心孔隻是普通的加工基準或起到減重作用,擺線齒輪真正工(gōng)作的是三個均勻分布的“曲(qǔ)軸孔”,我們認(rèn)為,對於這三個重要的“曲(qǔ)軸孔”的形位誤差,直徑(jìng)等的(de)精密測量是擺線齒輪測量的必要前提條件,在(zài)三坐標等很多儀器上可以很方便的完(wán)成測量。但是,擺線齒輪測量的定位應結合擺線齒輪磨加工的定位卡(kǎ)具一起在(zài)儀器上進行測量如圖1所示,才能保證測量與加(jiā)工(gōng)基準的一致,對擺(bǎi)線齒輪研究“修形”才(cái)有意義(yì),所以我們針對“RV”擺線齒輪(lún)的測量儀器設(shè)置了上下頂尖係統,而擺線減速機擺(bǎi)線齒輪的測量則通過磨削擺線齒(chǐ)輪所使用的精確定心的工裝進行定位如圖1所示,保障測(cè)量基準與加(jiā)工基準的一致。

1.2專門設計的擺(bǎi)線齒輪測量專機是解決擺線齒輪測量的最好選擇

基於“極坐標”測量原理針對擺線齒輪進行誤差測量(liàng),雖然極坐標測量係統是相對簡(jiǎn)單的一種測量(liàng)係統,原理上隻需(xū)要三個坐標軸(zhóu)即可完成測量,但是我們仍然推(tuī)薦“擺(bǎi)線齒輪測量專機”的解決方案。

1)雖(suī)然帶轉台的(de)三坐標測量機、齒輪測量中心等測量儀器(qì)原(yuán)理上(shàng)完全滿足測量的需求,但是從技術上來說,三(sān)坐標測量機由(yóu)於空間誤差(chà)較大,精度滿足不了測量要求,而齒輪測量中心(xīn)由於其測頭係(xì)統主要是滿足圓柱齒(chǐ)輪(lún)測量問題的設計,而且圓柱齒輪(包括齒輪刀具等)的測量方向(xiàng)與(yǔ)極坐標(biāo)不同,而采用極坐標在齒麵掃描測量(liàng)時,由於儀器測針本身剛(gāng)性較差,在擺線齒輪極坐標(biāo)測量過(guò)程中側向剛性變(biàn)形是(shì)一個很大問題(tí),測量結果會由於側向摩擦造成很大誤差,雖然我們齒輪測量中心也開發了“擺線齒輪”測量模塊,並且在貴州群(qún)建一台齒(chǐ)輪(lún)測量(liàng)中心上得到應用,但是不作為推薦方案。當然如(rú)果是僅測量擺線齒輪大致輪廓的情況除外;

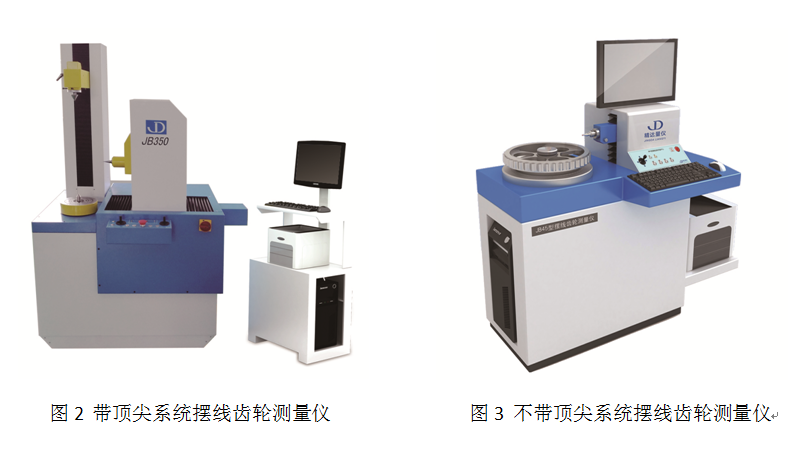

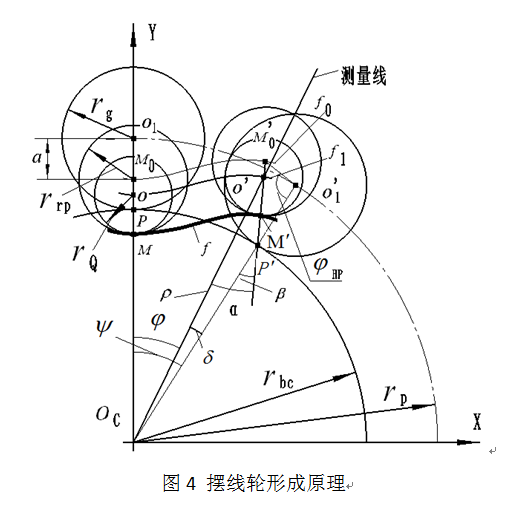

2)專門設(shè)計的擺線齒輪測(cè)量專機,包括機械係統、數控係統和測量係統三部分。機械係統作為齒輪測量(liàng)中心的主體,包括四個坐(zuò)標軸:切向軸X、徑向軸Y和(hé)垂直軸三個方向的直線(xiàn)軸,以及旋轉主軸Φ。這裏(lǐ)對極坐標測量係(xì)統仍增加(jiā)一個額(é)外的切向X坐標軸,並不參與測量過(guò)程,但是測量之前在儀器標定、建立精確的測頭測量線通過回轉(zhuǎn)軸心方麵起到關鍵作用,是必不可(kě)少的設計。專機主要在測頭方(fāng)麵進行設計,保障測頭側向(xiàng)高(gāo)剛性、測量方(fāng)向靈活、穩定可靠。圖2、圖3分別是對應RV擺(bǎi)線齒輪和(hé)普(pǔ)通擺線(xiàn)減速機擺線齒輪而設計的兩種儀器。

3)采用精(jīng)達(dá)“軟測頭輪廓(kuò)曲線自動跟蹤控(kòng)製技術”可有效的減少測頭正麵測量力,減少(shǎo)摩擦,從而進(jìn)一(yī)步減小(xiǎo)測頭側向(xiàng)剛性帶來的測量誤差,保障測量係統高速、高效、精確的測量。

2.擺線齒輪極(jí)坐標測量方(fāng)法

以極坐標原理測量擺線齒輪,測量時由主軸Φ旋轉帶動擺線(xiàn)齒輪旋轉(zhuǎn),同時擺(bǎi)線(xiàn)齒輪推(tuī)動測(cè)球在齒麵上進行掃描測量,儀器同時實時記錄主軸光柵數值及(jí)測頭(tóu)數值,對回轉Φ軸及徑向Y軸按照0.05度的等轉角間隔進行密集數據采集。

本測量方法不規定(dìng)起始測量位置,在擺線任意轉角進行整周360度的數(shù)據采集。這樣簡化了(le)測量過程,加快測(cè)量速度。對采集的(de)數據,需要首先采取(qǔ)以“最小二乘”對稱中線數據處理方式確定首個擺線齒的中心位置。

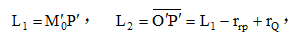

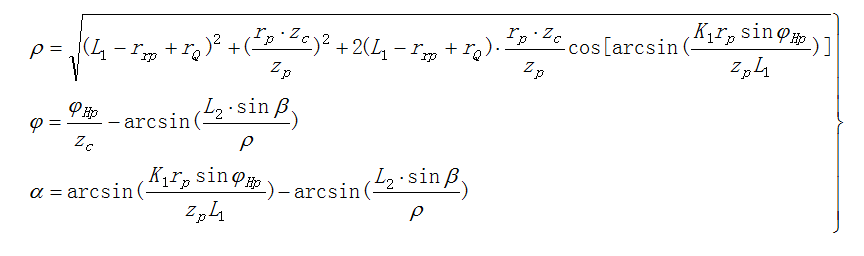

通過采集數據進行(háng)計算並與理論(lùn)擺線、設計擺線的齒廓進行對比,得到(dào)擺線齒輪誤差。擺線齒輪測(cè)量的測頭軌跡曲線(xiàn)是(shì)理論短(duǎn)幅外擺線的等(děng)距曲線(xiàn)[4],它的形成原(yuán)理如圖4所示。

假設極坐標係的極點為  點,基線為

點,基線為  軸,則

軸,則  點的極坐標為

點的極坐標為  ,測量線為基圓圓心(xīn)

,測量線為基圓圓心(xīn)  與(yǔ)測(cè)球圓心

與(yǔ)測(cè)球圓心  的直線,即測量線沿

的直線,即測量線沿  方向。測量過程中,測量線與(yǔ)法線間的夾角為

方向。測量過程中,測量線與(yǔ)法線間的夾角為  ,本文(wén)將

,本文(wén)將  稱為測量(liàng)壓力角。

稱為測量(liàng)壓力角。  為齧(niè)合相位角,

為齧(niè)合相位角,  ,擺線齒輪齒數為

,擺線齒輪齒數為  ,針(zhēn)齒齒數為

,針(zhēn)齒齒數為  ,若齒輪(lún)為一齒差傳動,則

,若齒輪(lún)為一齒差傳動,則  。計算的理論方程(chéng)如下[2]:

。計算的理論方程(chéng)如下[2]:

式中:  為測球中心的極徑、極角值,

為測球中心的極徑、極角值,  為測球對被測點的(de)測量壓(yā)力角;

為測球對被測點的(de)測量壓(yā)力角;  為針齒中心分布圓半(bàn)徑,

為針齒中心分布圓半(bàn)徑,  為擺線輪齒數,

為擺線輪齒數,  為針輪(lún)齒數,a為偏心距,

為針輪(lún)齒數,a為偏心距,  為測球半徑(jìng),

為測球半徑(jìng),  為針齒半徑,

為針齒半徑,  為短幅係數,

為短幅係數,  為齧合相位角。

為齧合相位角。

3.擺線齒輪誤差(chà)項目

本文提出關於擺線齒輪評價的精度體係,包括誤差項(xiàng)目的定義及誤差處理方(fāng)式:

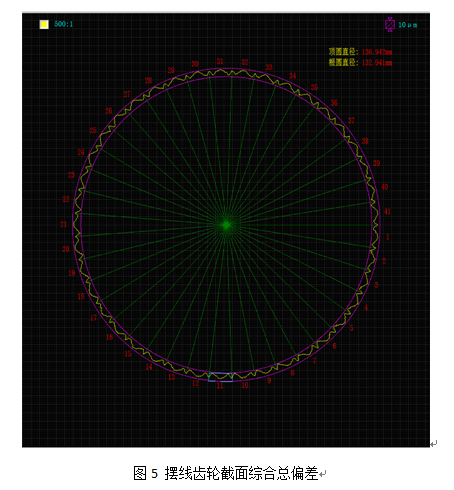

3.1 截麵綜合總偏差

擺線齒輪測量儀通過由極坐標(biāo)測量結合計算機密集采樣的測量原理(lǐ),可以快速的得到擺線齒輪整周的徑向誤差曲線(xiàn),處理得到截麵綜合總偏差,截麵綜(zōng)合總偏差表示擺線齒輪(lún)整轉的誤差情況,實踐(jiàn)中(zhōng)可以快(kuài)速(sù)判斷擺(bǎi)線齒輪的加工情況,結果如圖5所示。

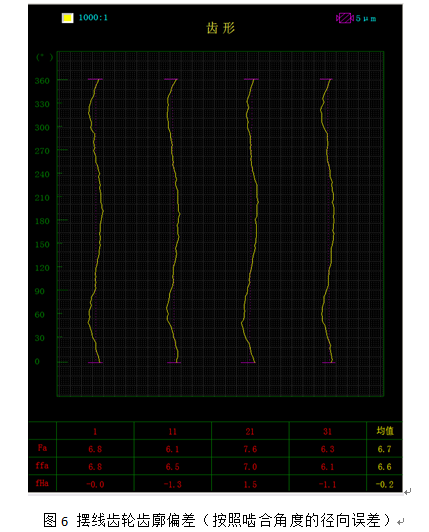

3.2 齒廓偏差

齒廓誤差是擺線齒輪(lún)測量的核心,本文給出兩種形式(shì)的表達方式:

第一種是參照圓柱(zhù)齒輪的概念,從(cóng)截麵綜合總(zǒng)誤差中提取4個單齒進行分析,參照采(cǎi)用圓柱齒輪齒廓(kuò)的概(gài)念,分離出齒廓總誤(wù)差、形狀誤差、角度誤(wù)差,需要說明的(de)是誤差曲線誤差方向是與設計齒廓的(de)差值,而長度方向是以一齒(chǐ)360度的等(děng)齧合角進行評定,誤差曲線(xiàn)如圖6所示。

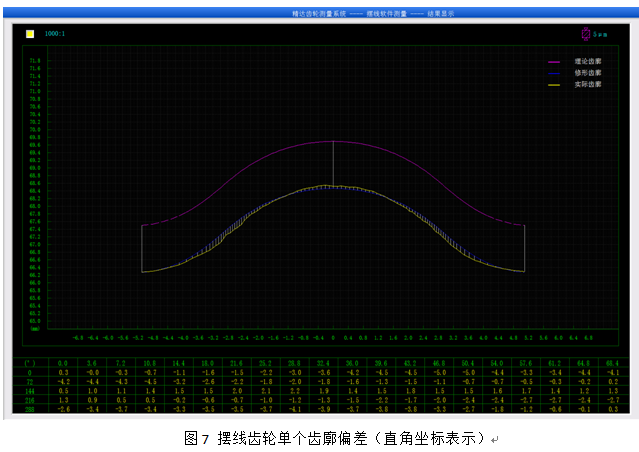

第二種是針對典(diǎn)型一個齒進行表達,考慮到擺線齒輪修形的重要性,專門定義了針對擺線修形的誤差分析方案,對任意一個齒,通過將極坐標轉換成直角坐標進行分析,直觀給出理論擺線輪廓,給定修形(xíng)量(等距(jù)、移距、轉角或直接按(àn)照(zhào)坐標點給定的誤差曲線修(xiū)形表格)後的設計輪廓,以及在設計輪廓為基準的加工誤差曲線,該修形誤差曲線,將理論、設計齒廓、加工誤差等幾個方麵的關係清晰表達(dá)出來(lái),方便擺線齒輪傳動的分析。測量結(jié)果如圖7所示,其中紫色曲線為以(yǐ)擺線齒輪(lún)為(wéi)進行修行的理論曲線,藍色曲線為擺(bǎi)線齒輪修行後(hòu)的理論(lùn)曲線,黃色曲線為測量誤差曲(qǔ)線。

以上第一種齒廓表達形式,在誤差曲線長度方向是擺線的等距齧合角度,反應的是擺線齒(chǐ)輪的齧合特性,而(ér)後一種齒廓表達形式,是轉化成直角坐標,清晰表達理論齒廓,設計齒廓及測(cè)量實際誤差曲線的關係,更緊密結合CAD數字化設(shè)計製造的評判。

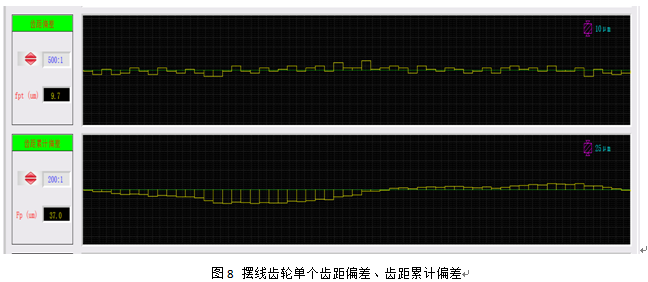

3.3 齒距(jù)偏差

本文給(gěi)出的擺線齒距誤差定義,與(yǔ)圓柱齒輪不同(tóng),也不符合早期的擺(bǎi)線齒輪精度標準中擺線齒輪齒距誤差定義。本文將擺線齒輪一個360°齧合角對應的一個“完整齒”作為一個齒處(chù)理,不分左右齒麵,主要從(cóng)以下幾點考慮:

1)擺線齒輪的一個齒齧合(hé)角360度是一個完整平滑的齒,是同一個齒麵;

2)從工作原理考慮,整個齒參與齧合過程(chéng),並且(qiě)研究“修形”也是針對整(zhěng)個齒麵進行討論;

3)從加(jiā)工原理考慮,特別是成形加(jiā)工的(de)普及(jí),一個齒距角對應加(jiā)工過程的一個齒分度(dù),圓形砂輪作用到齒的左右麵誤(wù)差影響一致,即左右齒麵修形是對稱的;

4)從測量角度考慮(lǜ),由於左右齒麵齒高中部,與圓柱齒輪相比,齒麵在圓周方向的斜率較(jiào)大,測量誤差大,而把齒分度定義成整(zhěng)個齒的中心位置作為分度考核,可利用整個齒麵多點擬合的數學原理,得到很高精度的測量誤差(chà);

齒距誤差處理後結果如圖8所示。

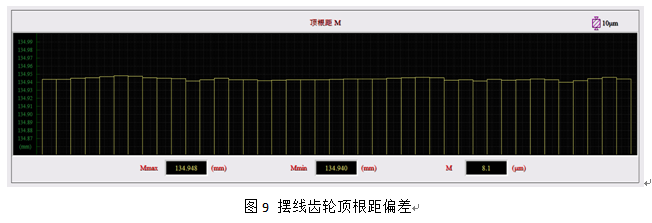

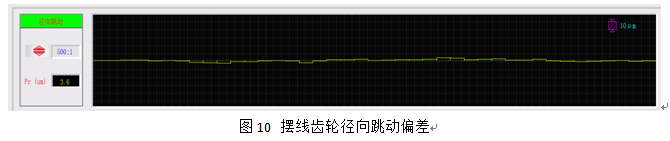

3.4 頂根距偏差與徑向跳動偏差

頂(dǐng)根距偏差和徑向跳動(dòng)誤差由已經測量出擺線(xiàn)齒輪整周的數據,通過數據處理,可(kě)以得(dé)到全部頂根距誤差變動曲線和徑(jìng)向跳動誤差變動曲線,測量偏(piān)差結果如圖(tú)9、10所示。

4.總結與觀點

本文對擺線齒輪(lún)的測量問(wèn)題進(jìn)行(háng)了討(tǎo)論,由於擺線齒輪相應(yīng)的精度標準相對(duì)落後(hòu),市場上也未(wèi)見針對擺線齒輪(lún)測(cè)量的專用量儀,其誤差項目的表達(dá)也未得到行業統一(yī),很多三坐標、齒輪(lún)測量中心都說可以測量擺線齒輪,但擺線齒輪製造真正(zhèng)需要的測量誤差項目,真正對擺線齒輪的精度提升(shēng)具有實際意義(yì)和作用的誤差(chà)項目定(dìng)義等問題,仍是(shì)行業需要研究(jiū)的新課題(tí),本文希望拋磚引玉,真(zhēn)正提高(gāo)我國在該領域的(de)技術水平,歡迎討(tǎo)論指導。

參考文獻:

[1] 李真,莊葆華(huá),等.擺線齒輪誤差與測量技術(shù)[J]. 機械傳動,1997,01.

[2] 郭敬濱,王嫻,周(zhōu)廣才(cái)等(děng).擺線齒輪極坐標徑向(xiàng)測量技術的研究[J].工具技(jì)術, 2010,(7).

[3] 周軍香,RV減速器擺(bǎi)線輪誤差檢測技術研究[D],河南科(kē)技(jì)大學,2017.

[4] 張建軍,梁錫昌,行星擺線齒輪的公法線尺寸的確定方法,重慶大學學(xué)報,1987,4(2).

上一篇 齒輪安裝偏心誤差(chà)修正技術在齒輪測量中心中的應用

下(xià)一(yī)篇 齒圈類零件的在線檢測及校(xiào)正生(shēng)產線的設計