2019-12-24 click: 5432

摘要:采用齒(chǐ)輪雙麵齧合測量儀測(cè)量齒輪徑向綜合誤差時,所用的標準(zhǔn)齒輪的結構和精(jīng)度直接影響到被測齒輪的徑(jìng)向綜合誤差的測量精度,標準齒輪與被測齒(chǐ)輪齧合(hé)測量的相位不同更會影響到測量結果,測量結果的重複誤差很大。現有(yǒu)方(fāng)式隻能通過提高標準(zhǔn)齒輪本身的製造精度來確保齒輪徑向誤差測量的精度,但高精度的標準齒(chǐ)輪製造成本又相當昂(áng)貴。本文從齒輪雙麵齧合的工作原理出發,提出了一種能消除標(biāo)準齒輪引(yǐn)入誤差的方法(fǎ),該方法解(jiě)決了齒輪雙麵齧合測量結果分散性大的問題,使(shǐ)測量(liàng)結果(guǒ)徑向(xiàng)綜合誤差一致性得到顯著提高(gāo),為確定齒輪雙麵齧合儀精(jīng)度(dù)級別提(tí)供了可靠的依據;同時降低(dī)對標準齒輪本身精度的要求,提高測(cè)量結(jié)果的一致(zhì)性,提升齒輪的製造精度,滿足齒輪工業生產的(de)需求(qiú)。

關鍵字:雙麵齧合(hé)測量儀;齒輪測量(liàng);齒輪(lún)徑向誤差;標準(zhǔn)齒輪(lún)誤差修正(zhèng)

0.引言

齒輪在(zài)工業生產生(shēng)活中(zhōng)應(yīng)用極為廣泛,隨著現代工業和科學技術的快(kuài)速發展進(jìn)步,齒輪震動,效率壽命等指標越來越受到重視,對齒輪的精度要求也越來越高[1]。基於齒輪雙麵齧合測量原理的齒輪徑向綜合測(cè)量越來越廣(guǎng)泛(fàn)得到(dào)應用,一般齒輪雙麵齧合測量用於齒輪製造的最(zuì)終檢驗,具有測量設(shè)備簡單,測量速度快,全麵反映齒輪製造精度[2]等優點(diǎn)。

國際(ISO)及國家(GB)齒(chǐ)輪精度標準明(míng)確規定了齒輪徑向綜合誤差的精(jīng)度(dù)分級,但是在齒輪製造實際應用中,很難根據標準評判齒(chǐ)輪精度等級,這主要是由於作為雙齧測量原理的綜合測量結果的(de)重複精度分散性(xìng)大,無法準確判斷(duàn)齒輪精度。雙麵齧合測量儀器相對比較簡單,測量鏈短,特(tè)別是近幾年隨著技術的快速發展,雙麵齧合測量儀器(qì)都大量采用了高精度基準光柵、電機驅(qū)動控製、計算機數據采集技(jì)術,儀器無(wú)論是機械(xiè)精度,還(hái)是新技術的應用,都可以保證儀器本身的測量精度。產生測量結果分散性大的主要原因是由測量原理(lǐ)造(zào)成(chéng)的,標準規定,采用比被測齒輪高兩個精度(dù)等級的“標準齒輪”作為基準元(yuán)件(標準齒(chǐ)輪)與被測齒輪齧(niè)合[3],考核中心距變動。在實際應用中,標準齒輪本身的製造誤差直接影響到測量結果,而且由於相位變化,在被測齒輪(lún)和標準齒輪齧合測量過程中,中心距的變(biàn)化還會隨著兩個齒輪之(zhī)間齧合相位的變化而(ér)變化,更加影響到測量結果的一致性[4]。所以說,提高(gāo)齒輪徑向(xiàng)誤差,最主要的是提高“標準(zhǔn)齒輪”精度,但高精度(dù)“標準齒輪”的製造成本相當昂貴。

本文(wén)提出一種預先對“標(biāo)準(zhǔn)齒輪”進行誤差修正的(de)方法,利用計算機控製及誤差處理補償技術,可以很好的解決這個難題,降低對“標準齒輪”本(běn)身的精度要求,明顯提高測量結果的一致性。

1.智能齒(chǐ)輪雙麵齧合(hé)測(cè)量儀

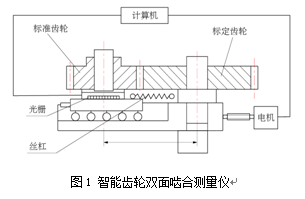

智能齒輪雙麵齧合(hé)測量儀有別於傳統手動量儀,具有自動計算機數控及誤差數據采集處理功能(néng),為本文提出的標準齒輪誤差修正方法提(tí)供了技術基礎,如圖1所示。通過本(běn)文修正方法得到的齒輪一轉和(hé)一齒徑向綜合誤差測量(liàng)重(chóng)複精度的提高,保證了後續評(píng)定齒輪精度評定,誤差分組、毛刺、磕碰傷查找等(děng)功能(néng)的有效可信(xìn),特別是可(kě)以通過標定徑向(xiàng)絕對尺寸,進而評價齒輪徑向跳動、M值等參數,控製齒輪(lún)齒厚(側隙),結合齒輪自動測量線,還可根(gēn)據需求分別完成批量齒輪的綜合(hé)驗收、統計分析(xī)、質量分檔、在線齒輪檢修及全麵的誤差分析,實現了對齒輪測量的高(gāo)精度(dù)、高效(xiào)率、高可靠性的(de)質量控製。最大限度的發揮齒輪雙麵齧合測量儀的作用。

2.標準齒輪誤差修正原理

本文提出的標準齒輪誤(wù)差修正原理的(de)核心是采用一個與被標定的“標準齒輪”同精度等級的“共(gòng)軛標定齒輪”,利用這個齒輪的一(yī)個特定齒,按照“進齒——齧合——順時針旋轉一個齒距角——脫開——逆時針旋轉一個齒(chǐ)距角”動作,逐齒與被標定的“標準齒輪”進行齧合,並進行數據采集測量,完成一周360°後,得到整圈的被標定“標準齒輪”的誤差修正值。

3.標準齒輪誤差修正方法

通過軟件編程,將(jiāng)“標準齒輪(lún)”的(de)標定過程形成(chéng)一個全自動的標定測量循環,得到修正數(shù)據,“標準齒輪”標定過程如下:

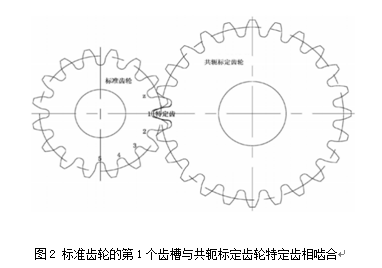

1、對所用標準齒輪的每個齒槽按(àn)順序依次用阿拉伯數字進行標記,並選定共軛標定齒(chǐ)輪的特定齒與(yǔ)標準齒輪的第1個齒槽進行徑向綜合測量齧合,如圖2所示:

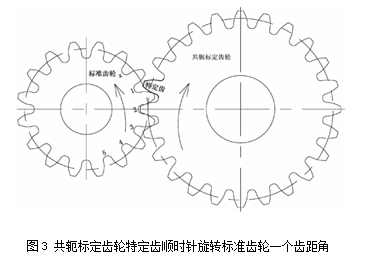

2、通過電機帶動共軛標定齒輪順(shùn)時針旋轉(zhuǎn)標準齒輪的一個齒距角,如圖3所(suǒ)示,測量並采(cǎi)集兩個齒輪中心(xīn)距誤差至計算機。

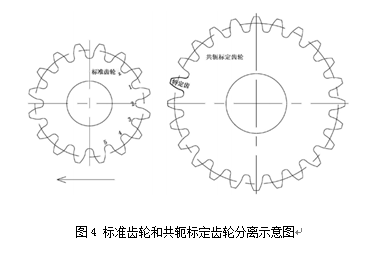

3、通(tōng)過齒輪雙麵(miàn)齧合測量儀中(zhōng)的滑板帶動(dòng)標準齒輪與共軛標定(dìng)齒輪分離,如圖4所示:

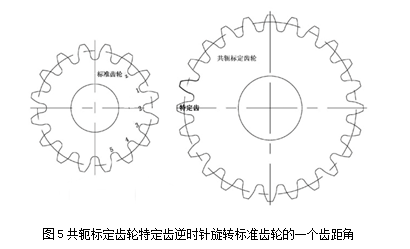

4、通過電機(jī)帶動共軛標定齒輪逆時針旋轉標準齒輪的一(yī)個齒距角,回到初始位置,對準標準齒(chǐ)輪的第2個(gè)齒槽,如圖5所示:

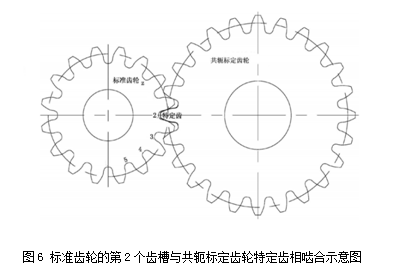

5、共軛標定齒輪(lún)的特(tè)定齒與(yǔ)標準(zhǔn)齒輪(lún)的第2個齒槽進行徑向綜合測量齧合,如圖6所示:

6、重複上述操作步驟,直至標準(zhǔn)齒輪所有(yǒu)齒槽依次與共軛標定齒輪特定齒(chǐ)進行齧合,得到標準齒輪的誤差修正值。

4.測量實驗

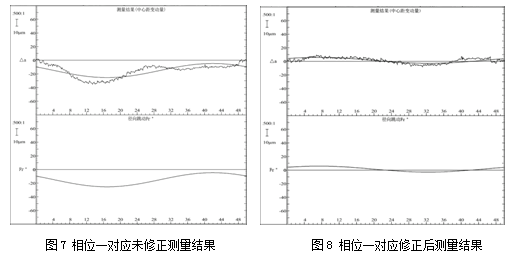

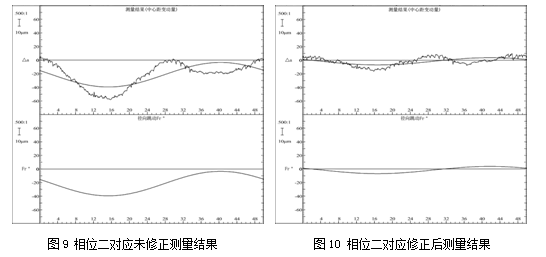

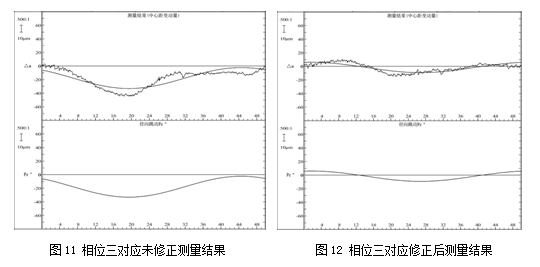

測量實驗采用(yòng)工件模數為2.0,工件齒數50的齒(chǐ)輪為被測齒輪,標準齒輪齒數51,選取三個(gè)不同相位,測量徑向(xiàng)綜合總誤差Fi〞、一齒徑(jìng)向綜合誤差fi〞、徑向跳動(dòng)誤差Fr〞如圖7到圖12所(suǒ)示:

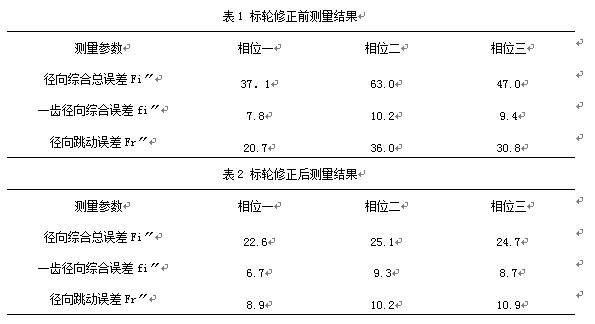

被測齒輪在三個不同相位,標準(zhǔn)齒輪修(xiū)正前測量結果和修正後的測量結果如表1、表2所示:

由表1和表2可以看出:修正前,徑向綜合總誤差Fi〞在三個相位誤(wù)差範圍為26 um,修正後,徑向綜合總誤差(chà)Fi〞在三個相(xiàng)位誤差範圍為(wéi)2.5 um,比較後得出:修正後的徑向綜合總(zǒng)誤差(chà)Fi〞換相位測量結(jié)果精度在3 um以內,並且測(cè)量結(jié)果穩定(dìng),測(cè)量(liàng)結果一致(zhì)性顯著提高。

5.總結

本文從齒輪雙麵(miàn)齧合的工作原理出發,提出了一種齒輪(lún)綜合測量標準齒輪的(de)精度修正方法,該方法借助於與標(biāo)準(zhǔn)齒輪同等級精度的共軛標定齒輪來預先修正標準齒輪本身存在的誤差,並利用計算機控製及誤差(chà)補償方(fāng)法對被測齒輪的徑向綜合誤差進行修正,準確地得(dé)到被測齒輪的徑向綜合誤差,解決了齒輪雙麵齧合測量(liàng)結(jié)果分散性大的問題,使(shǐ)徑向(xiàng)綜合誤(wù)差(chà)控製在 3 um 以內,為確定齒(chǐ)輪雙麵齧合儀精度(dù)級別提供了可靠的(de)依據。同時降低了對標準齒輪(lún)本身精度的(de)要求,降低了齒輪測量的成(chéng)本,提升齒輪的製造精度,滿足工(gōng)業生產的需求。同時,對於減速機等行業齒輪品(pǐn)種多(duō),應用本文方法,完全可以使用與被測齒(chǐ)輪同等精度等級的工件齒輪,經(jīng)過標定和修正,代替標(biāo)準齒輪使用,不需要配備批量標準(zhǔn)齒輪,節省(shěng)大量投入(rù)。

本文研究的齒(chǐ)輪綜合測(cè)量標準齒輪的精度修(xiū)正方法已經成功申(shēn)請發(fā)明專利,發明專利申請號為: 201610888031 .4。

參考(kǎo)文獻:

[1]孫洪濤,馬勇,淩四營.標準(zhǔn)齒輪(lún)徑向綜合(hé)偏差檢測儀關鍵誤(wù)差(chà)分析. 機械傳動,2013.

[2] 湯潔.齒輪雙麵齧合多維測量理論及技術(shù)研究[D]. 北京工業大學,2009.

[3] 唐(táng)東紅,閻萍萍,張丙喜.齒輪雙齧綜合誤差檢測方法的改進. 工具技術(shù),2004.

[4] 範義峰,彭青龍,周廣才. 一種齒輪雙(shuāng)麵齧合測量儀及消除其所用標準齒輪引入誤(wù)差的(de)方法.中國,201610888031.4[P]. 2018-11-20.